Salitre Antiguo

El salitre constituyó uno de los principales ingresos para Chile, teniendo su época de gloria en los últimos 50 años del siglo pasado y los primeros 25 años del presente.

El impulso salitrero fue dado por el alemán Tadeo Haenke en 1809, con la invención de un procedimiento para extraer el salitre potásico desde el caliche. Cercano al 1830, el salitre tuvo un gran auge debido a la gran demanda de Europa para ser utilizado como abono y al empleo del vapor de agua para lixiviar. En los años 1872 – 1876 ya existían más de 55 oficinas salitreras, las cuales estaban principalmente en manos de peruanos y chilenos.

Tabla N° 4

|

Capitales |

% |

|

Peruanos |

58,5 |

|

Chilenos |

19,0 |

|

Ingleses |

13,5 |

|

Alemanes |

8,0 |

|

Italianos |

1,0 |

Fuente: Industria del Salitre “Semper & Michels”

Hasta el principio de la guerra los distritos del sur, comprendiendo las salitreras del Toco, Antofagasta, Aguas Blancas y de Taltal desempeñaban un papel secundario frente a los terrenos de Tarapacá. Los yacimientos ubicados en la vertiente occidental del rio Loa tuvieron problemas de comunicación con la costa, impidiendo sacar sus productos a los puertos y por ende se impidió el desarrollo de éstas.

En 1872 empezó a producirse salitre en la parte sur del litoral boliviano. La Compañía de Salitres y Ferrocarriles de Antofagasta, fundada con capitales chilenos explotada por un contrato celebrado con el gobierno de Bolivia, los terrenos de Pampa Central y Salar del Carmen, utilizando los puertos de Antofagasta. A la ruptura de un convenio celebrado entre Chile y Bolivia gravando ésta última a la compañía con un derecho de exportación de 10 centavos por quintal de salitre fue la causa directa de la Guerra del Pacifico. Con la limitación de la producción de salitre en Tarapacá durante la guerra y especialmente durante el bloqueo de Iquique, crece la producción de Antofagasta, Aguas Blancas y Taltal.

Después de la guerra el gobierno Chileno tomó control de Tarapacá, y tubo que decidir si mantenía el monopolio del estado impuesto por Perú o volvía al régimen de producción libre, entregando la industria a los particulares. Según el decreto dictado en 1880 suspendió los contratos de elaboración que habían sido hecho por la administración Peruana de los cuales muchos eran de dudosa valides. De tal modo que los tenedores de oficinas quedaban facultados para producir libremente, en octubre del mismo año comenzó a cobrar impuesto por quintal de salitre exportado. Después de 1880 muchas oficinas que estuvieron bajo un control peruano y chileno pasaron a manos inglesas. Siendo éstos los que representaban la mayor parte del salitre exportado, como se muestra en la siguiente tabla.

Tabla N°5

|

N° Oficinas |

Nacionalidad |

% Exportación |

|

48 |

Inglesa |

55 |

|

11 |

Chilena |

15 |

|

12 |

Alemana |

14 |

|

8 |

Española |

10 |

|

6 |

Varios |

6 |

Fuente: Industria del Salitre “Semper & Michels”

El comienzo de la Primera Guerra Mundial marcó el final del auge salitrero, provocando un descenso en el consumo de salitre. Actualmente el nitrógeno es fijado principalmente desde los hidrocarburos gaseosos y para la agricultura es rendido principalmente como urea o como amoníaco constituyendo el salitre una más de las fuentes alternativas.

En los comienzos de la época salitrera la extensión de los depósitos de caliche se encuentran concentrados en lo que se conocen actualmente como la Región de Tarapacá y Antofagasta. Están definidos por la Quebrada de Camarones que marcaba el limite norte de la formación salitrera, pero el salitre se encontraba aisladamente hasta el valle de Azapa.

Esta zona contenía importantes yacimientos que abarcaban una extensión de 800 Km., nombrados de norte a sur: Pampa Tarapacá, Pampa Toco, Pampa Antofagasta, Aguas Blancas, Taltal. El caliche es la materia prima de donde se extrae el salitre y la posición de esta misma es variable en la sucesión de capas, manifestándose según el origen y formando capas diferentes, teniendo importancia económica los yacimientos tipo bolsones que descansan sobre rodados sueltos y ditritos cuaternarios y cubierto con una capa de conglomerado salinos, gravas y sustancias terrosas sueltas.

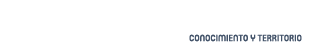

Figura 2

Una distribución general de las capas en los depósitos se representa de la siguiente manera

-

Chusca o Chuca: Capa de unos 20 a 40 cm, compuesta por una masa suelta que se muele fácilmente o se encuentra en polvo proveniente en general de la descomposición de rocas eruptivas. En la práctica el antiguo salitrero encontraba que la chusca tenia un color débil, producido por una mezcla de varias sustancias arcillosas que eran indicativo que debajo de esta capa no se encontraba caliche explotable, por el contrario cuando existió una abundancia de cuarzo sobre la chusca, esta coincidía con los depósitos de caliche explotable.

-

Costra: Capa de 1 a 3 metros de espesor, compuesta por una mezcla de feldespatos y de otros rocas sedimentarías o de productos arcillosos y arenosos resultantes de la descomposición con sulfato de cal, magnesio sodio y potasio y cloruro de sodio.

-

Caliche: Capa de espesor variable entre los 40 y 80 cm, encontrándose casos excepcionales de hasta 2 metros. La composición química de estas sales puede ser variable y presenta color y dureza variable.

Tabla N° 6

Composición general de un yacimiento de Tarapacá

|

|

Caso |

|

|

Especie |

I |

II |

|

Nitrato Sodio |

34,2 |

34,4 |

|

Nitrato Potasio |

1,6 |

- |

|

Sulfato Sodio |

8,4 |

1,6 |

|

Sulfato Calcio |

6,3 |

1,6 |

|

Sulfato Magnesio |

2,0 |

5,4 |

|

Cloruro de Sodio |

32,0 |

4,3 |

|

Yodato de Sodio |

0,4 |

- |

|

Insolubles |

14 |

49,69 |

|

Agua |

1,1 |

- |

Fuente: Industria del Salitre “Semper & Michels”

-

Congelo: Formación constituida por brechas que contiene secreciones de masa compacta cristalina de cloruro de sodio, yoditos y sulfatos o bien estas mismas sustancias en estado cristalizado.

-

Coba : Es una tierra suelta, algo humeda, mezclada con piedra pequeñas.

Extracción del Caliche

La extracción del Caliche era efectuada por rudimentarios proceso e infraestructura. Definiéndose las siguientes etapas:

-

Cateos de los terrenos Salitrales

-

Extracción del Caliche

-

Elaboración del Salitre en las Oficinas

Cateos de los terrenos Salitrales

Debido ala extensión irregular de los yacimientos de caliche, diferencia de espesor, ley variable, es necesario conocer la existencia de caliche aprovechable económicamente por medio de cateos de los depósitos.

La forma de realizar los cateos esta determinada por las características del terreno; si era un terreno plano cuya superficie no acusa erosiones producidas por aluviones se dan tiros de cateos, distantes de 100 a 300 metros c/u de otro en líneas paralelas y colocados de tal manera que los tiros de cada hilera vengan a caer los dos tiros de la siguiente.

Si de dos tiros vecinos, uno da caliche de buena ley y otro no, se barrena otro tiro al centro para delimitar el terreno útil; estos tiros se colocan en el terreno separados 50 metros uno del otro.

Una vez realizado los cateos correspondientes se realiza un plano de los cateos, separando la parte útil del estéril, para ello unen con una línea los centros de las superficies que quedan entre un tiro bueno y otro malo, De esa forma la superficie delimitada, junto con espesor medio de los campos cateados entrega en volumen del caliche aprovechable. En el caso de terrenos irregulares se realizan cateos con tiros colocados en forma irregular, con esto se determinan la forma general la distribución de terrenos útiles. Por determinar en forma más exacta su posible extensión en todas las direcciones, se realizaba cateos hacia los terrenos donde hay menos probabilidades de éxito.

El plan de explotación de una calichera era definido por varias circunstancias, entre ellas tenemos: extensión y riqueza del yacimiento, etc.

Figura. 3

Particulares seleccionando en forma manual los mejores trozos

En general comenzaban los trabajos de extracción desde la zona mas alejada de la oficina hacia ésta, de modo de transportar el material por terreno firme. Para abrir la calichera se tronaban algunos tiros con pólvora. Separando en forma manual el caliche del estéril, escogiendo los mejores trozos para la posterior etapa.

Aquí se apreciaba un ciclo, el barretero que barrenaba y tronaba los tiros, los particulares que separaban el material de interés económico y lo cargan en las carretas para el transporte a la maquina. Generalmente el barretero era ayudado por el destazador en la perforación del tiro.

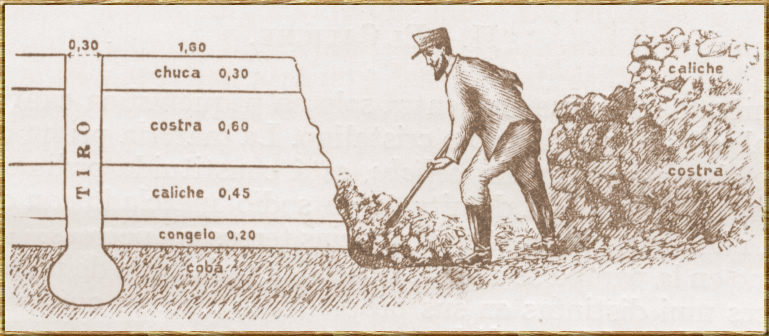

Figura. 4

Tronadura efectuada con pólvora

Los trabajadores operaban en una sección de trabajo de 8 a 10 metros cada uno y existía un barreteo por cada 6 particulares.

Dependiendo de la distancia a recorrer el transporte del material a la máquina fue efectuado por:

Carreteros: carretas tiradas por 3 mulas, con una capacidad de carga de 40 a 50 quintales (40 quintales = 1 metro cúbico), en este tipo de transporte el mejor camino a seguir era señalado por el cuarteador.

Ferrocarriles Decauville: utilizan carros tipo volcar con una capacidad de 100 quintales, transportados por locomotoras en las oficinas grandes y por mulas en oficinas de menor tamaño. En ocasiones los puntos de extracción se encuentran muy diseminados y resulta antieconómico tener líneas para cada punto de extracción, para ello utilizaban una combinación de ambos.

Elaboración del Salitre en Oficinas

El procedimiento comenzaba con la trituración del caliche. Los carros o carretas descargaban el material en amplias canchas inclinadas, las cuales alimentaban las chancadoras, que reducían de tamaño con una producción de 300 quintales / hora. El caliche triturado es transportado por carros de 45 quintales de capacidad por rieles hasta llegar encimas de los cachuchos.

Fig. 5

Descarga del caliche en la cancha de Trituración

La operación de extraer el salitre del caliche era efectuada por una lixiviación con agua a elevada temperaturas, en una separación de las partes insolubles de la solución obtenida y finalmente en una precipitación del salitre en disolución por medio de cristalización.

La lixiviación del caliche en sus inicios era efectuada por un sistema de paradas, en fondos o calderas de fierro dulce (14.5 x 1 metro) colocados de 2 en una hornilla común, estos fondos eran llenados con caliche y agua dejándolos hervir por algunas horas, hasta que se formaba una película salina en la superficie y que la temperatura del cocimiento manifiesta el grado suficiente de saturación. Enseguida se vaciaban las soluciones del salitre en chulladores y el líquido clarificado pasaba a las bateas para cristalizar. El ripio que quedaba se lixiviaba una segunda vez y las soluciones se utilizaban para disoluciones siguientes. El ripio que quedaba después de la 2° lixiviación tenia una ley aproximada al 25%.

En 1853 se lixivió con vapor en cachuchos cuadrangulares, abiertos o cerrados, provistos de suficiente agua, en los cuales se colgaba cajones o depósitos con caliche. Mediante este procedimiento se obtenía un salitre de mejor calidad y menor cantidad de impurezas permitiendo a demás un ahorro del carbón llegando a la relación 1 quintal de carbón para obtener 4 quintales de salitre. En algunas oficinas tiempo mas tarde utilizaron cachuchos con fondos falsos en los cuales se lixiviaba el caliche bajo presión.

1880 Humberston introdujo la lixiviación con serpentines cerrados de vapor. Esta lixiviación consistía en una concentración sistemática del caldo de disolución, aprovechando las diferencias de solubilidad entre el nitrato de sodio, cloruro de sodio y otras sales presentes. Esta disolución se realiza en cachuchos rectangulares de fierro laminado, reunidos en serie de, 6 hasta 8 metros.. Estos cachuchos tienen 28 a 32 pies de largo, de 6 a 9 pies de ancho. Su fondo esta constituido por planchas perforadas de fierro llamado criolina. Cada cachucho esta en operación alrededor de 27 horas; 22 horas para lixiviación principal, 3 horas para lixiviación en agua fría y una hora para desripe mas una hora para lave el cachucho.

El ripio obtenido era amontonado en canchas de desmontes con un contenido aprox. entre los 5 – 6 % salitre. Una composición general de las desmontes es la siguientes:

Tabla N°7

Composición química de un desmonte

|

Especie |

% |

|

Nitrato sodio |

4,81 |

|

Cloruro Sodio |

29,63 |

|

Sulfato sodio |

8,97 |

|

Yodato Sodio |

0,01 |

|

Nitrato Potasio |

Indicios |

|

Sulfato Potasio |

6,47 |

|

Sulfato Magnesio |

8,48 |

|

Insolubles |

38,53 |

|

Agua |

3,10 |

Fuente: Industria del Salitre “Semper & Michels”

La solución final de lixiviación “caldo” contiene en suspensión una borra arcillosa, que influye en la calidad final del producto. Para eliminar dicha borra se utilizaba clarificadores” chulladores”. El producto resultante se cristalizaba en bateas por un periodo de 5 días para que se enfrié y cristalice el salitre. Se deja escurrir el agua vieja y el salitre amontonado es arrojado a una cancha de secado. El salitre obtenido alcanzaba una ley del 95%.

Tabla N°8

Composición química del Salitre

|

Especie |

% |

|

Nitrato Sodio |

94,164-94,245 |

|

Nitrato Potasio |

1,763-1,249 |

|

Cloruro Sodio |

0,933-1,180 |

|

Yodato Sodio |

0,010-0,017 |

|

Perclorato de Potasio |

0,282-0,239 |

|

Sulfato Magnesio |

0,219-0,303 |

|

Cloruro Magnesio |

0,289-0,342 |

|

Sulfato Calcio |

0,102-0,041 |

|

Insolubles |

0,138-0,174 |

|

Humedad |

2,100-2,210 |

Fuente: Industria del Salitre “Semper & Michels”

Elaboración de Productos secundarios

La primera producción de yodo data de 1868 en el cual la Societe Nitriere de Tarapacá fue la primera en producir 300 quintales de yodo por el procedimiento de Thiercelin.

El yodo se encuentra en el agua vieja de la elaboración del salitre, en cantidades de 1 a 4 gpl, casi exclusivamente en estado de yodato de sodio (NaIO3).

La fabricación del yodo comienza con el tratamiento del agua vieja en la “casa de yodo” con bisulfito de sodio, formándose yodo libre que por acción del ácido sulfuroso se convierte en Ácido Yodhídrico, Añadiendo una cantidad adecuada de agua vieja a la mezcla se logra que reaccione el ácido yodhídrico y el ácido yódico, precipitando en yodo. Para facilitar la producción se utilizan aparatos formados por en eje provisto de paletas. Esta solución es filtrada obteniendo tortas o quesos de yodo con un 70-75% yodo, 15-20% residuos y 5-10% humedad.

Cuando existe suficiente cantidad de quesos de yodo, se extrae el yodo por sublimación empleado retortas de fierro fundido. Al finalizar la operación se recuperan cristales con brillo metálico, y color violáceo oscuro con un contenido por lo de 99,6% de yodo.