Minería Metálica

La economía nacional está fuertemente ligada a la minería, aportando en las últimas dos décadas el, 43% de los ingresos de divisas al país. De este aporte aproximadamente, más del 82% del valor proviene de la minería del cobre.

Chile es el principal productor de cobre, aportando el 35% de la producción mundial y siendo además el país con mayores reservas a nivel mundial de este metal (34%).

La mayor parte del cobre explotado en nuestro país se realiza a través de Codelco a través de sus cinco complejos mineros: Chuquicamata, El Teniente, Andina, El Salvador y Radomiro Tomic.

Consecuentemente con la elevada producción de cobre, también se ha alcanzado un nivel de liderazgo en la producción de otros metales, como es el caso del oro, plata y molibdeno, que en su mayor parte se obtiene como subproducto del cobre.

Chile disputa el segundo lugar con Canadá como productor mundial de molibdeno. El principal productor nacional es Codelco, quien lo obtiene como subproducto del cobre en sus divisiones de Chuquicamata, El Salvador, Andina y El Teniente. A su vez como subproducto del molibdeno se obtiene el renio en forma de perrenato, ácido perrénico y renio metálico, contando con el 52% de las reservas mundiales.

Tabla 3

Posición a nivel mundial respecto a la producción y reservas

|

% Reservas |

Posición |

% Producción |

Posición |

|

|

Cobre |

34 |

1° |

35 |

1° |

|

Litio |

88 |

1° |

64 |

1° |

|

Renio |

52 |

1° |

36 |

2° |

|

Molibdeno |

20 |

2° |

18 |

5° |

|

Plata |

3 |

-- |

9 |

5° |

|

Oro |

1.5 |

-- |

2 |

11° |

Figura 1

Representación general del tratamiento de un concentrado de cobre

Procedimientos generales de procesos involucrados en el tratamiento de un concentrado de cobre

Mina:

El mineral se retira del yacimiento, mediante el uso de explosivos y maquinaria pesada la que es transportada a etapas posteriores de tratamiento.

Conminución o reducción de tamaño:

Debido a que los minerales se encuentran asociados a la ganga, se hace necesaria la reducción de tamaño de manera que exista una liberación de los granos mineral desde la matriz. La reducción de tamaño es la etapa de mayor consumo energético, por lo que ella debe ser óptima para asegurar una buena liberación de las partículas y evitar la sobremolienda que provocaría un aumento en el consumo energético, además de generar partículas demasiado finas, las que perjudican la etapa global de concentración.

La conminución comienza con el chancado primario de grandes trozos de mineral por acción de fuerzas de compresión. Como el producto generado tiene un tamaño demasiado grande para el tratamiento metalúrgico de concentración, se hace necesario etapas posteriores de molienda, con el objeto de obtener un tamaño optimo.

Concentración:

El cobre está presente en la corteza terrestre en forma de minerales sulfurados y oxidados, teniendo para cada uno dos vías de tratamiento; el tratamiento pirometalúrgico para los sulfuros y tratamiento hidrometalúrgico para los óxidos.

Concentración por Flotación

La flotación es un proceso de separación de materiales de distinto origen que se efectúa desde sus pulpas acuosas por medio de burbujas de gas y a base de sus propiedades hidrofílicas e hidrofóbicas.

Se puede efectuar la separación de varios componentes en dos grupos: flotación Colectiva donde el concentrado contiene a lo menos 2 ó mas componentes y flotación Selectiva donde se efectúa una separación de compuestos complejos en productos que contengan no mas de una especie individual.

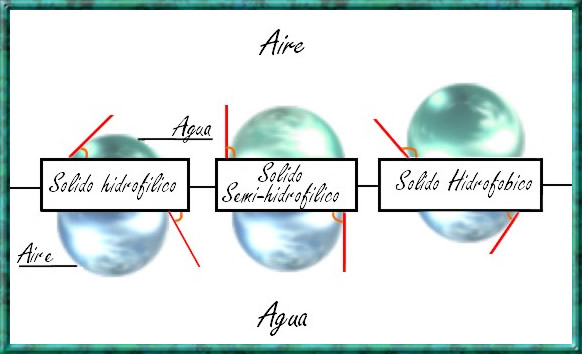

Figura.1

Comportamiento de una Partícula

La flotación contempla la presencia de tres fases: sólida, líquida, gaseosa. La fase sólida representa las materias a separar, la fase líquida es el medio para dicha separaciones y la fase gaseosa generalmente es aire inyectado en la pulpa en forma neumática o mecánicamente para poder formar las burbujas que son los centros sobre los cuales se adhieren las partículas sólidas.

De acuerdo a lo mencionado anteriormente, la flotación se base en las propiedades hidrofílicas( afinidad por el agua) e hidrofóbicas (afinidad por el aire) de una especie mineral que se requiere separa de otras especies sin valor comercial, llamadas gangas.

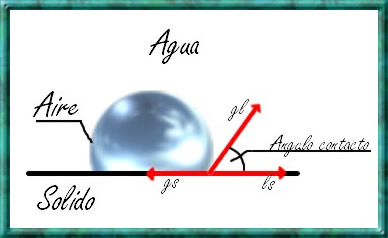

Para relacionar en forma cuantitativa las propiedades hidrofóbicas de un mineral se utiliza el ángulo de contacto. En el caso de la existencia de 3 fases, sólida, líquida y gaseosa, corresponde al ángulo formado por el plano tangente a la interfase líquido-gas y el plano formado por el sólido en contacto trifásico sólido-líquido-gas.

Figura 2

Angulo contacto

Pocas partículas minerales tienen flotabilidad natural , es decir, formar una unión estable burbuja-partícula. Para ello, es necesario cambiar las propiedades superficiales de las partículas minerales de hidrofílicas a hidrofóbicas mediante el uso de un reactivo químico llamado colector. También es necesario que éstas posean el tamaño adecuado de tal forma que asegure una buena liberación de las especies minerales.

Entre los reactivos principales tenemos:

- Colectores: proporcionan propiedades hidrofóbicas a las especies minerales

- Espumantes: permiten la formación de una espuma estable, de tamaño de burbuja apropiado.

- Modificadores: se utilizan para regular las condiciones de funcionamiento de colectores y aumentan su selectividad.

- La flotación se realiza en celdas de flotación, las cuales deben cumplir una amplia variedad de funciones tanto en cada celda como a través de bancos de celdas.

- Mantener todas las partículas en suspensión.

- Tener una diseminación de burbujas de aire a través de la pulpa en forma adecuada y continua.

- Promover las colisiones partícula – burbuja y permitir para la adhesión selectiva y transporte de mineral a la zona espuma.

- Las celdas de flotación se pueden clasificar en:

- Mecánicas: es el tipo más común, caracterizada por un impulsor mecánico que agita la pulpa y la dispersa.

- Neumáticas: carecen de impulsor, utilizan aire comprimido para agitar y airear la pulpa.

- Columnas: se caracteriza por tener un flujo en contracorriente de las burbujas de aire con la pulpa y de las burbujas mineralizadas con el flujo de agua de lavado.

Los minerales que flotan se mantienen en una espuma estable en la parte superior de la celda de flotación, de donde son retiradas por rebalse para formar el concentrado.

Los productos de la flotación contienen de 50 a 70% en peso de agua, gran parte de ésta es retirada por los esperadores de concentrado y cola, los que realizan simultáneamente los procesos de sedimentación y clarificación. El sólido obtenido en la descarga de los espesadores de concentrado, contiene entre 40% y 45% de agua la cual es posteriormente retirada mediante filtros hasta obtener un valor final entre un 8 y 10% en peso de agua, Este producto es la alimentación para la siguiente etapa.

Fusión

La fusión corresponde a una etapa de concentración a alta temperatura (1200 0C), en esta se rompe la especie mineralógica para liberar la especie metálica de interés. La alimentación a las unidades de fusión (hornos) pueden ser básicamente concentrados (productos de flotación) o calcinas (productos de tostación). La tostación es una etapa previa a la fusión que permite la eliminación de elementos volátiles (azufre, arsénico, antimonio, selenio) al calentar los concentrados en presencia del oxígeno del aire a temperaturas que suelen llegar a los 800 0C.

Dependiendo del tipo de reactor a emplear en la fusión, se debe establecer el nivel de humedad de los concentrados, por ejemplo, para el uso de un horno de fusión Flash (Chuquicamata y Chagres) se debe secar el concentrado (proceso de secado térmico) para reducir la humedad hasta valores inferiores a un 0.2%.

La fusión de concentrados y calcinas de cobre genera dos fases líquidas con características muy distintas. La mata que corresponde a la fase metálica y es en donde se concentra el cobre asociado principalmente a azufre y hierro. En ésta también se concentran los metales preciosos (oro, plata, otros sulfuros metálicos (cobalto, níquel), metales del grupo del platino e impurezas como arsénico, antimonio, bismuto y selenio. La otra fase líquida es la escoria que está constituida principalmente por óxidos de hierro y sílice. Ambas fases difieren en su densidad permitiendo su separación.

Para la formación de las fases indicadas se logra mediante la adición de fundentes y escorificante. El más importante es la sílice, óxido que favorece la formación una fase oxidada mediante la interacción con los óxidos (principalmente de hierro) generando silicatos poliméricos, los que son la base de la fase escoria. Dado que la sílice no interactúa con la fase sulfuro se puede efectuar la separación. En la práctica industrial se opera con niveles de sílice cercanos a la saturación ( >35%).

Conversión

La mata obtenida en la fusión debe ser convertida en cobre, esta operación se realiza en las unidades de conversión llamadas convertidores. En ellas se elimina en forma progresiva el hierro y el azufre de la mata mediante la oxidación de éstos por el oxígeno del aire que se insufla en el convertidor, el que opera a 1200 0C.

Dado el alto contenido de hierro y azufre que hay en las matas, se genera una gran cantidad de escoria (FeO-SiO2) y de anhídrido sulfuroso.(S02). Este último es alimentado a una planta de ácido sulfúrico ya que no puede ser emitido directamente a la atmósfera. Es importante destacar que la conversión es un proceso autógeno ya que las reacciones de oxidación generan toda la energía requerida por el proceso.

El producto de la conversión es un metal impuro denominado Cobre Blister, éste contiene niveles importantes de azufre, oxígeno, además de los otros metales que se concentraron en la mata durante la fusión.

Refinación a Fuego

La refinación a fuego del cobre blister puede ser parcial o total. En la refinación parcial se elimina el azufre mediante una oxidación controlada para generar SO2, luego el exceso de oxígeno se elimina mediante reducción por la inyección de un reductor gaseoso generando CO2. El producto es un cobre que se moldea en la forma de ánodos y se envía a una refinería electrolítica donde se obtendrá finalmente un cátodo de cobre.

Si el cobre será comercializado como cobre RAF (refinado a fuego), es decir, sin pasar por una refinería electrolítica, se debe incorporar una etapa de acomplejamiento. En ésta las impurezas como arsénico, antimonio y bismuto son escorificadas con carbonatos y eliminadas del cobre. Esta etapa de acomplejamiento se realiza después de la oxidación del azufre y antes de la reducción.

Refinación electrolítica (ER)

Es un proceso de purificación de cobre metálico, que consiste en la aplicación de corriente eléctrica, para disolver cobre impuro, en una celda electrolítica, y depositarlo selectivamente en forma muy pura sobre los cátodos. Parte de las impurezas que acompañan al cobre pasan a la solución acuosa, el resto pasa al barra anódico, desde donde se recuperan las de mayor valor. El cobre electrolítico obtenido alcanza una pureza de 99,99% lo que permite su utilización como conductor eléctrico.

Hidrometalurgia

Los minerales oxidados no se pueden concentrar eficientemente por flotación espumante y por lo tanto se tratan con técnicas hidrometalúrgicas, es decir por lixiviación (LX) seguida por la precipitación o electrolisis de la especie de interés que esta en la solución.

Los minerales a lixiviar son preparados mecánicamente, con una reducción de tamaño adecuada de modo de exponer una gran superficie que permita un contacto intimo entre la solución y la superficie del mineral y una etapa de aglomeración en la cual se consigue la adhesión de partículas finas a las mas gruesas, permitiendo una distribución uniforme de tamaño en la alimentación a pilas de lixiviación.

Los métodos de lixiviación que se utilizan en la extracción hidrometalurgica son:

- Lixiviación in situ

- Lixiviación en botadero

- Lixiviación en pilas

La lixiviación in situ, es aquélla donde la mena no es transportada del lugar en que se formó geológicamente y el elemento valioso se disuelve a partir de la matriz rocosa que lo contiene, a través de una solución específicamente preparada que percola en el lecho mineral capturando la especie útil. La lixiviación en situ se subdivide en:

Disolución por sondeos; esta requiere que los yacimientos posean características geológicas que permitan la circulación controlada de fluidos. En un esquema general de explotación por sondas consiste en la existencia de 2 conjuntos de sondeos, una que inyecta y otro de producción por los que circula un líquido que se ve enriquecido en la sustancia mineral buscada.

Por fracturación de la roca; esta tiene por objeto incrementar la permeabilidad natural a base de crear nuevas grietas o fisuras qué sirvan de posa a la circulación del fluido.

Para realizar este procedimiento se utiliza la fractura hidráulica o la fractura por voladura. La fractura hidráulica se caracteriza por la utilización de un barreno lleno con un líquido que esta siendo presurizado por bombeo desde la superficie, hasta alcanzar tensiones superiores a la resistencia a la compresión de la roca que rodea al barreno. La fractura por voladura, utiliza explosiones que genera grietas y fracturas iniciales que permiten la exposición del mineral para ser atacado por el liquido que circula a través de el.

Lixiviación en vertederos o botaderos, son aquellos depósitos que se encuentran relativamente controlados, con un contenido de la especie de interés en sus residuos de una explotación minera, entonces este tipo de lixiviación permite recuperar el contenido del mineral que pede haber quedado sin explotar.

Lixiviación en pilas

Esta lixiviación consiste en la construcción de unos montones perfectamente definidos y controlados de un mineral, con una granulometría estudiada, de modo que asegura una recuperación óptima. La preparación de este tipo de lixiviación requiere considerar una serie de factores, por nombrar algunos tenemos: la superficie dispuesta para formar la pila, sellar con capas impermeables la superficie de la base de modo de evitar pérdidas por percolación, dimensiones de la pila, talud o ángulo de inclinación.

Extracción por solvente (SX)

Es un proceso físico-químico de separación, en el cual las especies solubles que están en una cierta fase líquida se distribuye preferencial y selectivamente en una segunda fase, también líquida, siendo ambas fases completamente inmiscibles entre sí.

El objetivo de la extracción por solvente es conseguir una separación y purificación de uno o más metales de interés de las impurezas que los acompañan, elevando la concentración de los metales disueltos, lo que implica una disminución de los volúmenes a procesar.

La extracción por solvente consiste fundamentalmente en dos operaciones secuénciales:

Extracción:

La solución acuosa, normalmente una solución rica de lixiviación, es la fase portadora del metal, usualmente se le denomina PLS (pregnant leaching solution), es puesta en contacto con la fase orgánica conformada por el reactivo extractante disuelto en un diluyente orgánico. Como ambas fases son inmiscibles la mezcla se realiza por acción mecánica, ocurriendo una transferencia de la especie metálica disuelta en la fase acuosa a la fase orgánica donde se asocia químicamente con el reactivo extractante. La fase acuosa pobre (refino) puede retornar al proceso de LX o someterse a otro proceso de neutralización y descarte.

Re-Extracción:

En esta etapa se recupera la especie metálica de la fase orgánica cargada, normalmente con la regeneración simultánea de las capacidades extractivas de la fase orgánica lo que permite utilizar nuevamente la fase orgánica en las etapas de extracción.

Electro Obtención

Es un proceso de recuperación de un elemento metálico desde una solución de sus iones, mediante el uso de corriente eléctrica. La electro obtención se caracteriza por la utilización de ánodos prácticamente insolubles, sobre los cuales se produce la reacción de oxidación, la que frecuentemente corresponde a la oxidación de agua. Además, emplea cátodos de acero inoxidable, sobre los cuales se deposita el metal. La electrolisis se lleva a cabo en celdas especiales, a través de las cuales se hace circular la solución portadora de la especie disuelta del metal, previamente purificada y concentrada.